Разбирање на архитектурата на контролната табла со PLC

Основни компоненти на PLC систем (CPU, I/O модули, напојна единица, комуникациски модули)

Систем на програмабилен логички контролер (PLC) функционира преку четири клучни компоненти кои работат заедно:

- Централна процесорска единица (CPU) : Извршува логика за контрола и управува со обработката на податоците

- I/O Модули : Поврзува физички уреди (сензори, актуатори) со дигитални сигнали

- Напојување : Го конвертира AC во DC напон (обично 24V) за стабилна работа

- Комуникациски модули : Овозможува индустријски протоколи како Modbus TCP или EtherNet/IP

Современите PLC системи се залагаат на модуларни дизајни, овозможувајќи на повеќето индустријски објекти проширување на капацитетот на влез/излез според променливите оперативни потреби.

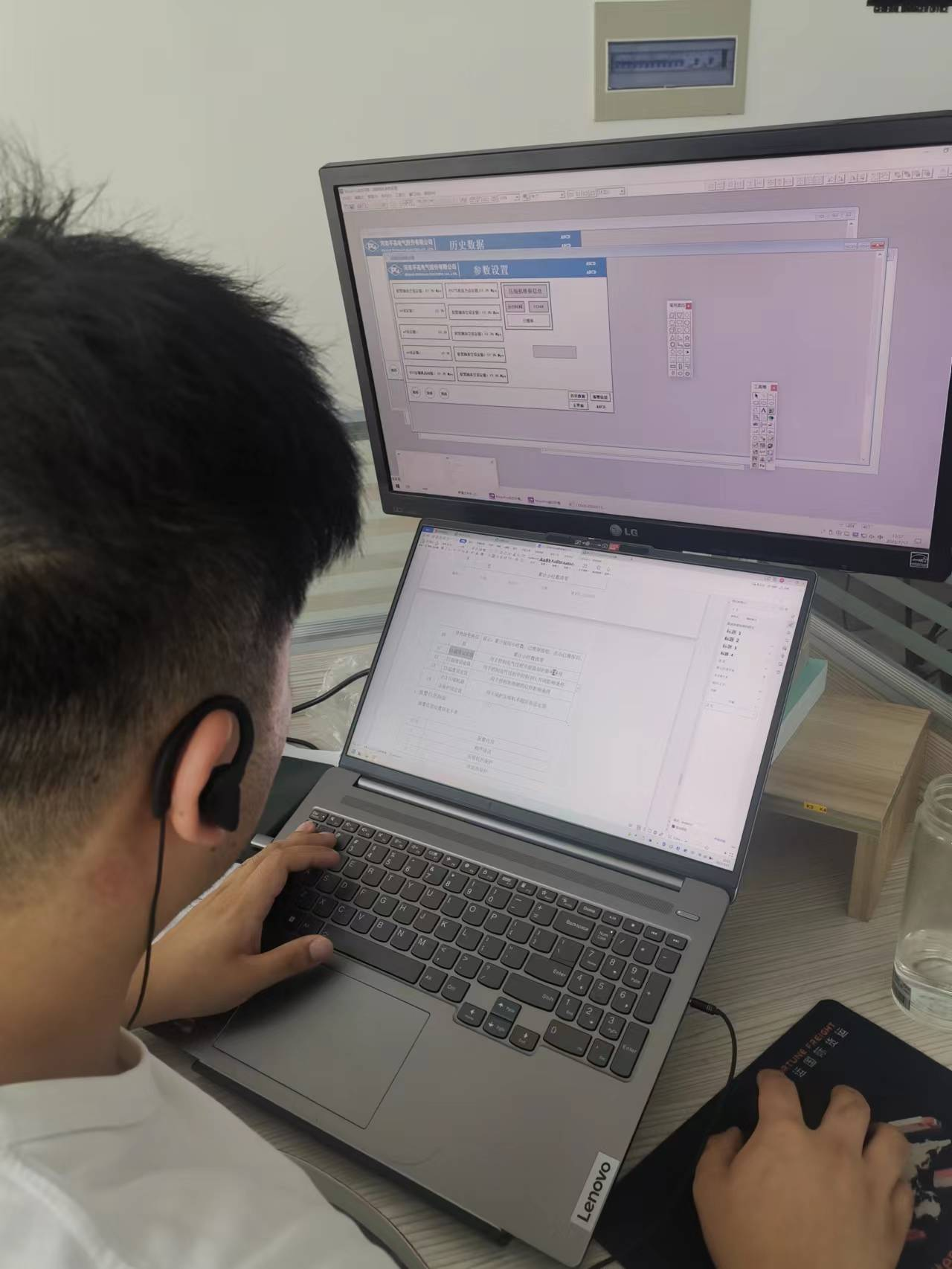

Интеграција на PLC со компоненти на контролната табла за индустријски примени

ПЛК-тe се поврзуваат со хардверот на контролна табла како што се интерфејси човек-машина (HMI), прекинувачи на струја и стартери за мотори преку стандардизирана монтажа на DIN-шини. Оваа интеграција овозможува:

- Мониторинг во реално време на системи за транспорт во производството

- Прецизно управување со температурни зони во преработката на храна

- Безбедносни процедури за исклучување во хемиски погони

Правилната интеграција на ПЛК и таблата ја намалува можноста за електрични кварови за 42% во средини со висока вибрација.

Улога на интеграцијата на улезните и излезните уреди во ПЛК системи

| Тип на уред | Функција | Индустријален пример |

|---|---|---|

| Внесување | Детекција на сигнал | Сензори за близина во линии за пакување |

| Извод | Извршување на акција | Погони со променлива фреквенција во системите за греење, вентилација и климатизација |

Влезно/излезни циклуси со време на одзив под 15ms осигуруваат синхронизирана работа на роботски раце и камери за инспекција во автомобилската производствена линија, каде прецизноста на тајмингот е критична.

Избор на соодветен јазик за програмирање на ПЛК за индустријски примени

Програмабилните логички контролери (ПЛК) користат специјализирани јазици за програмирање стандардизирани според IEC 61131-3: Ладерска логика (LD) , Функционална блок-шема (FBD) , Структуриран текст (ST) и Секвенцијална функционална шема (SFC) . Секој служи за посебни потреби во автоматизацијата:

- Ладерска логика реплицира електрични шеми на релеја за дискретна контрола

- Дијаграми на функционални блокови модуларизира повторно употреблива логика за системи со голема обработка

- Структуриран текст се справува со комплексни пресметки користејќи синтакса заснована на текст

- SFC координира повеќестепени операции преку структури во вид на блок-дијаграм

Зошто Ладер Логиката Доминира во Програмирањето на PLC Контролни Панели

Повеќето техничари сè уште ја користат Ладер Логиката бидејќи околу 72% од нив сметаат дека е полесна за работа, бидејќи многу личи на старите шеми на релеја кои ги училе уште во школата. Ова прави поправка на проблеми значително побрза кога секоја секунда е важна на фабрички подови. Наставата на која го претставува Буловата логика едноставно одговара на тоа како најчесто се конфигурирани контролните панели со сензори и актуатори. И да бидеме искрени, парите говорат кога гледаме ги бројките: над 60% од сите трошоци поради простој им се должат на времето потрошено за утврдување на тоа што е полудело. Затоа поседувањето на нешто познато навистина прави разлика за одржување на глатко работење на операциите без непотребни прекини.

Користење на дијаграм со функционални блокови и последователна функционална шема за комплексни процеси

FBD истакнува во апликации кои бараат модулност, како што се фармацевтско пакување по партии и контрола во хемиски погони, каде што чести се PID лупини и обработка на аналогни сигнали. SFC е идеален за организирање на последователни работни процеси — како варење или фази на монтирање во производството на возила — во јасно дефинирани фази, подобрувајќи ги прегледноста и одржливоста.

Структуриран текст спрема графички јазици: Кога да се користи секој од нив во индустријски услови

Користење Структуриран текст за задачи заситени со податоци, како статистичка анализа на квалитет кај пакување храна, каде чести се математички операции. Изберете графички јазици (LD, FBD, SFC) кога правите измена на постоечки системи или кога има соработка меѓу различни дисциплини, бидејќи нивната визуелна природа ги намалува програмските грешки за 41% во текот на преглед на кодот.

Постапка по чекори за програмирање на контролнa табла на PLC

Дефинирање на барања за контрола и организирање на структури на ознаки

Започнете со идентификација на сите улазни/излазни (I/O) уреди и нивно мапирање кон оперативни последователности. Утврдете последователни конвенции за именување на ознаки (на пример, Motor01_Start) за подобро читање и намалување на грешките при пуштањето во промет. Јасната документација на овој степен ја скратува времетраењето за отстранување на грешки до 30%.

Развивање на кориснички програми користејќи Ладер логика и FBD

Ладер логиката обезбедува визуелна јасност за релејни логички кола, што ја прави идеална за основни блокади и кола за безбедност. Комбинирајте ја со дијаграми на функционални блокови за напредни функции како контрола на партиди или аналогна регулација. Инженерите кои ја користат комбинацијата двете методи решаваат логички проблеми 25% побрзо од оние кои се оснесуваат само на текстуални пристапи.

Тестирање и симулација на PLC логиката пред нејзино имплементирање

Користете ги вградените симулациони алатки за да ја потврдите појавата на програмата под нормални и неисправни услови. Виртуелното тестирање на стартери за мотори, меѓусебни заклучувања и аларми го минимизира потребниот поправен работен простор на терен. Според упатствата ISA-62443, целосната симулација пред развивка намалува грешките по инсталирањето за 40%.

Пуштање во промет на PLC контролната табла во реални индустријски средини

Деployirajte ја проверената програма и спроведете тестови во живо со поврзаната опрема. Користете HMI дијагностика за да ги следите одговорите на I/O и да ги прилагодувате параметрите како што се прагови на сензори или временско задржување на активатори. Таблите пуштени во промет со итеративно тестирање постигнуваат 99,5% време на достапност во првата година на работа.

Најдобри практики за сигурно и одржливо PLC програмирање

Стандардизација на именување на ознаки и структура на програма низ сите PLC проекти

Последователното означување и модуларниот дизајн значително ја зголемуваат одржливоста. Објектите кои користат структуирани конвенции како што се VALVE_001_AUTOизвештаваат за 62% побрзо отстранување на неисправности и 38% помалку грешки при конфигурација. За да се осигури долгорочно согласеност:

- Примени именување врз основа на префикси за типови на уреди

- Групирај логика во повторно употребливи функционални блокови за пумпи, мотори и сензори

- Синхронизирај со стандардите ISA-88/ISA-5.1 за индустријска симболика

Градење на толеранција на грешки и редунданција во критичните контролни панели

PLC системи со висока достапност постигнуваат скоро нулта исклученост преку стратешка редунданција:

| Тип на редунданција | Пример за имплементација | Време на опоравување од неуспех |

|---|---|---|

| ЦПУ | Топло-разменливи двојни процесори | <50 ms |

| Напојување | Двојно напојување со 24V DC со надзор | 0 ms (автоматско пребацивање) |

| Мрежа | Прстенаста топологија со брз STP | <200 ms |

Вклучете тајмери за набљудување за да детектирате застоени скенирања и имплементирајте рутини за автоматско ресетирање при привремени неисправности за дополнително зголемување на отпорноста на системот.

Значење на документацијата и контролата на верзиите во индустријската автоматизација

Лошата документација допринасува за 147 милијарди долари годишни трошоци поради застој во производството. Намалете го ризикот со усвојување на посилни практики:

- Динамично поврзување : Синхронизирајте тагови помеѓу електричните шеми и софтверот за ПЛК

- Проследување на ревизии : Користете контрола на верзии од индустријски тип со резервни копии со временска ознака

- Дневници на промени : Запишувајте модификации со идентификации на техничари и следење на одобренија

Објектите кои користат формална контрола на верзии ги решаваат проблемите со програмирање скоро пет пати побрзо од оние кои се осигнуваат на рачни методи.

Идни трендови: ПУС контролни табли во Индустрија 4.0 и интелигентна производство

Овозможување на IoT и Cloud поврзување преку современи ПУС системи

ПЛЦ контролните табли денеска делуваат како влезни точки во светот на паметната производство. Повеќето понови модели доаѓаат со вградена поддршка за протоколи како MQTT и OPC UA, што им овозможува директна комуникација со сервиси од облакот. Оваа врска ги прави полесни работи како предвидување на кvarови на опремата и далечинско следење на операциите. Според недавен индустриски извештај од 2024 година, околу четири од пет нови ПЛЦ инсталации сега имаат некаква форма на IoT интеграција вградена однапред. Компаниите кои ја преземаат оваа технологија исто така доживуваат реални придобивки – фабриките пријавуваат речиси за една третина помалку неочекуван престој кога нивните системи остануваат поврзани. Што значи тоа за секојдневните операции? Па, всушност дава на менаџерите на погоните подобар преглед преку целата производна површина без да мораат физички да бидат кај секоја машина.

- Анализирајте податоци за перформансите низ повеќе локации

- Деплоиране на ажурирања на фирмверот преку мрежа

- Интегрирајте модели на машинско учење за откривање на дефекти

Работа со податоци и интеграција на рабови во контролни панели од следна генерација

PLC уредите од следната генерација започнуваат да вклучуваат можности за обработка на податоци на раб (edge computing) за да се справат со проблемот со задоцнувањето кај системите засновани на облак. Овие уреди ја обработуваат критичната операција директно на изворот, како што е постапката за итно исклучување, што им овозможува одговор за помалку од милисекунда. Истовремено, тие ги испраќаат помалку притиснатите информации до главните сервери за подоцнежна обработка. Комбинацијата работи исклучително добро за апликации за управување со енергија. Кога станува збор за донесување брзи одлуки за дистрибуција на струја низ објект, чекањето за одобрение од далечни сервери повеќе не е опција.

Дизајнирање на скалабилни и идно-отпорни PLC програми за развивање потреби

Производители со напредна видливост применуваат модуларни техники на програмирање за да можат да се прилагодат на променливите процеси. Принципите на објектно ориентирано програмирање и стандардизирани шаблони за HMI овозможуваат на инженерите:

- Повторно користење на тестиран код низ генерации на опрема

- Додајте сензори или менувајте логика без целосни преработки

- Одржувајте меѓусебна работоспособност со стари системи

Организациите кои ја применуваат оваа скалирана дизајнерска пракса пријавуваат 40% побрзи циклуси на надградба, според автоматизацијата од 2023 година.

ЧПЗ

Кои се главните компоненти на PLC систем?

PLC системот првенствено се состои од Централна процесорска единица (CPU), I/O модули, напојување и комуникациски модули. Овие компоненти заедно управуваат и извршуваат контролна логика во индустријски апликации.

Зошто Ладичката логика е популарна во PLC програмирањето?

Ладичката логика е популарна бидејќи многу личи на дијаграми на електрични релеа, што го прави полесно за техничарите да ја научат и отстрануваат неисправности. Обично е поинтуитивна за оние со традиционална електрична обука.

Како ја користи PLC интеграцијата со Интернет на нештата (IoT) индустријските апликации?

Интеграцијата на PLC со IoT овозможува далечинско следење, предвидлива одржување и подобро видливост на операциите. Интегрирањето на IoT значи намалување на неочекувани преки во работата и поефикасни операции во целина.

Која е улогата на рабното пресметување во PLC системите?

Рабното пресметување во PLC системите овозможува критичните операции да се обработуваат на местото на потекло, намалувајќи ја задоцнувањето и овозможувајќи брзи времиња на реакција за задачи кои се чувствителни на време, како што се постапките за итно исклучување.

Како модуларното програмирање им користи на PLC системите?

Модуларното програмирање го олеснува ажурирањето и одржувањето на PLC системите. Овозможува интероперабилност, олеснува интегрирање на нови сензори или модификации и го намалува времето и напорот потребен за целосни преформулирања кога се случуваат промени.

Содржина

- Разбирање на архитектурата на контролната табла со PLC

- Избор на соодветен јазик за програмирање на ПЛК за индустријски примени

- Постапка по чекори за програмирање на контролнa табла на PLC

- Најдобри практики за сигурно и одржливо PLC програмирање

- Идни трендови: ПУС контролни табли во Индустрија 4.0 и интелигентна производство

-

ЧПЗ

- Кои се главните компоненти на PLC систем?

- Зошто Ладичката логика е популарна во PLC програмирањето?

- Како ја користи PLC интеграцијата со Интернет на нештата (IoT) индустријските апликации?

- Која е улогата на рабното пресметување во PLC системите?

- Како модуларното програмирање им користи на PLC системите?