Comprensión de la Arquitectura del Panel de Control PLC

Componentes Principales de un Sistema PLC (CPU, Módulos de E/S, Fuente de Alimentación, Módulos de Comunicación)

Un sistema de controlador lógico programable (PLC) opera mediante cuatro componentes críticos que trabajan en conjunto:

- Unidad central de procesamiento (CPU) : Ejecuta la lógica de control y gestiona el procesamiento de datos

- Modulos de E/S : Conectan dispositivos físicos (sensores, actuadores) con señales digitales

- Fuente de alimentación : Convierte voltaje CA a CC (típicamente 24 V) para un funcionamiento estable

- Módulos de comunicación : Habilitar protocolos industriales como Modbus TCP o EtherNet/IP

Los sistemas modernos de PLC enfatizan diseños modulares, lo que permite que la mayoría de las instalaciones industriales amplíen su capacidad de E/S a medida que evolucionan las necesidades operativas.

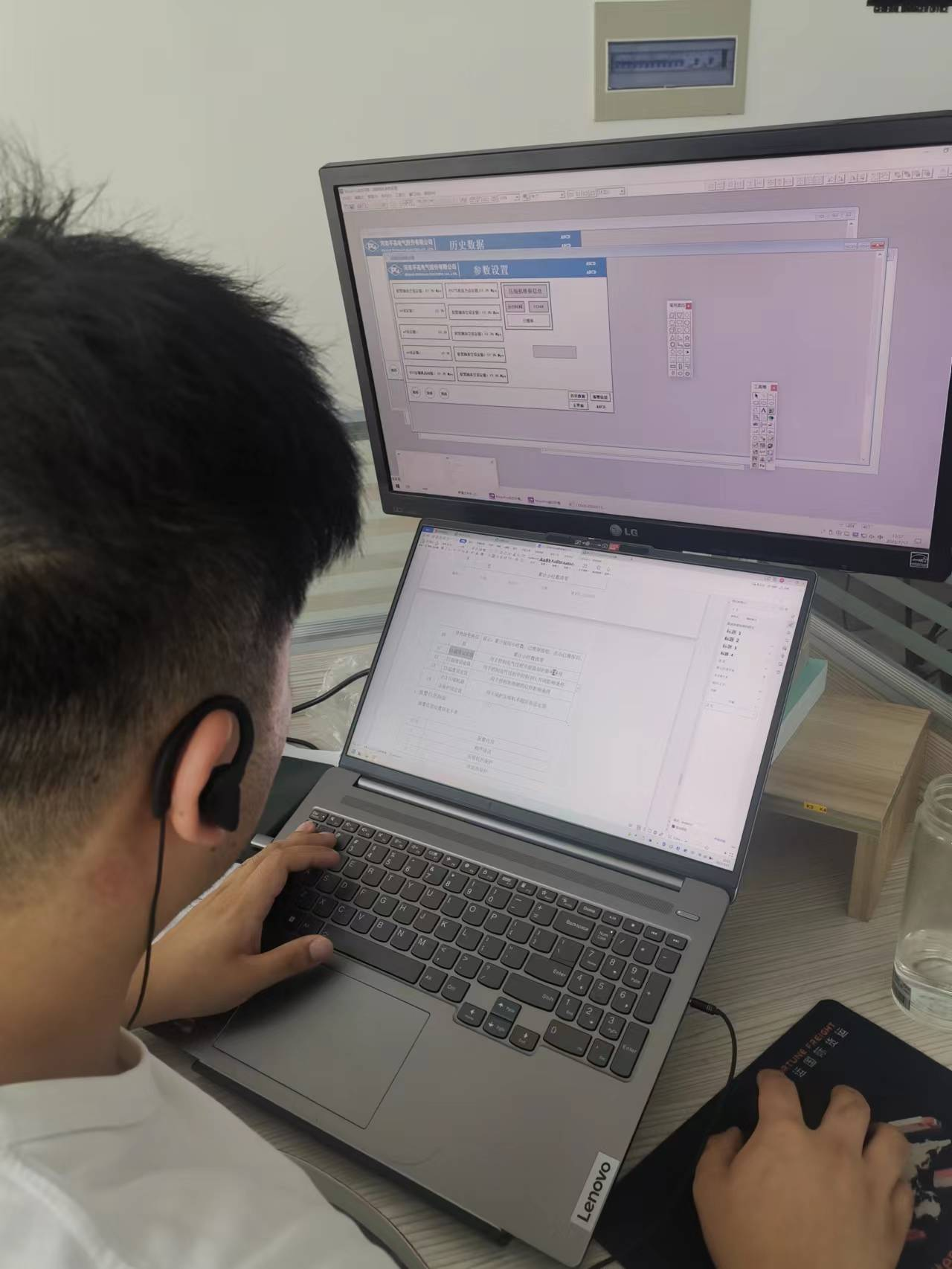

Integración de PLC con componentes del panel de control para aplicaciones industriales

Los PLC se interfazan con hardware de paneles de control, como interfaces hombre-máquina (HMI), interruptores automáticos y arrancadores de motor, mediante montaje estandarizado en riel DIN. Esta integración permite:

- Supervisión en tiempo real de sistemas transportadores en entornos de fabricación

- Control preciso de zonas de temperatura en el procesamiento de alimentos

- Secuencias de apagado seguro ante fallos en plantas químicas

Una correcta integración entre PLC y panel reduce los riesgos de fallas eléctricas en un 42 % en entornos de alta vibración.

Función de la integración de dispositivos de entrada y salida en sistemas PLC

| Tipo de dispositivo | Función | Ejemplo Industrial |

|---|---|---|

| Entrada | Detección de señales | Sensores de proximidad en líneas de embalaje |

| Salida | Ejecución de la acción | Variadores de frecuencia en sistemas de climatización |

Bucles de entrada/salida con tiempos de respuesta inferiores a 15 ms garantizan el funcionamiento sincronizado de brazos robóticos y cámaras de inspección en la ensamblaje automotriz, donde la precisión temporal es crítica.

Selección del lenguaje de programación adecuado para aplicaciones industriales con PLC

Los controladores lógicos programables (PLC) utilizan lenguajes de programación especializados normalizados según la norma IEC 61131-3: Lógica de escalera (LD) , Diagrama de bloques de funciones (FBD) , Texto estructurado (ST) , y Gráfico de funciones secuenciales (SFC) . Cada uno sirve necesidades distintas de automatización:

- Lógica de Escalera replica diagramas de relés eléctricos para control discreto

- Diagramas de Bloques de Función modulariza lógica reutilizable para sistemas intensivos en procesos

- Texto Estructurado maneja cálculos complejos utilizando sintaxis basada en texto

- SFC coordina operaciones de múltiples pasos mediante estructuras tipo diagrama de flujo

Por qué la Lógica de Escalera Domina en la Programación de Paneles de Control PLC

La mayoría de los técnicos aún se aferran a la Lógica de Escalera porque aproximadamente el 72 % la considera más fácil de usar, ya que se parece mucho a los antiguos diagramas de relés que aprendieron en la escuela. Esto hace que solucionar problemas sea mucho más rápido cuando cada segundo cuenta en las plantas industriales. La forma en que representa la lógica booleana encaja perfectamente con cómo están configurados la mayoría de los paneles de control con sensores y actuadores. Y seamos honestos, el dinero habla cuando vemos las cifras: más del 60 % de los costos por tiempos de inactividad provienen del tiempo excesivo que las personas pasan tratando de descubrir qué salió mal. Por eso, contar con algo familiar realmente marca la diferencia para mantener las operaciones funcionando sin interrupciones innecesarias.

Uso de Diagrama de Bloques de Función y Gráfico de Función Secuencial para Procesos Complejos

FBD destaca en aplicaciones que requieren modularidad, como el procesamiento por lotes en la industria farmacéutica y el control de plantas químicas, donde son comunes los bucles PID y el manejo de señales analógicas. SFC es ideal para organizar flujos de trabajo secuenciales, como las etapas de soldadura o ensamblaje en la producción automotriz, en fases claramente definidas, mejorando la claridad y mantenibilidad.

Texto Estructurado frente a Lenguajes Gráficos: Cuándo utilizar cada uno en entornos industriales

Uso Texto Estructurado para tareas intensivas en datos, como el análisis estadístico de calidad en el envasado de alimentos, donde las operaciones matemáticas son frecuentes. Elija lenguajes gráficos (LD, FBD, SFC) al modificar sistemas heredados o colaborar entre disciplinas, ya que su naturaleza visual reduce los errores de programación en un 41 % durante las revisiones de código.

Guía paso a paso para programar un panel de control PLC

Definición de requisitos de control y organización de estructuras de etiquetas

Comience identificando todos los dispositivos de entrada/salida (I/O) y asociándolos a secuencias operativas. Establezca convenciones coherentes para la nomenclatura de etiquetas (por ejemplo, Motor01_Start) para mejorar la legibilidad y reducir errores de puesta en marcha. Una documentación clara en esta etapa reduce el tiempo de depuración hasta en un 30%.

Desarrollo del programa de usuario utilizando lógica de escalera y diagrama de bloques funcionales

La lógica de escalera proporciona claridad visual para lógica estilo relé, lo que la hace ideal para interbloqueos básicos y circuitos de seguridad. Combínela con diagramas de bloques funcionales para funciones avanzadas como control de lotes o regulación analógica. Los ingenieros que utilizan ambas técnicas informan resolver problemas lógicos un 25% más rápido que aquellos que dependen únicamente de enfoques basados en texto.

Prueba y simulación de la lógica del PLC antes de la implementación

Utilice herramientas de simulación integradas para validar el comportamiento del programa bajo condiciones normales y de falla. La prueba virtual de arrancadores de motor, interbloqueos y alarmas minimiza la necesidad de trabajos de corrección en campo. Según las directrices ISA-62443, una simulación exhaustiva previa a la implementación reduce los errores posteriores a la instalación en un 40%.

Puesta en marcha del panel de control PLC en entornos industriales reales

Implemente el programa validado y realice pruebas en vivo con equipos conectados. Utilice diagnósticos HMI para supervisar las respuestas de E/S y ajustar parámetros como umbrales de sensores o tiempos de actuadores. Los paneles puestos en marcha con pruebas iterativas alcanzan un tiempo de actividad del 99,5 % durante su primer año de operación.

Prácticas recomendadas para una programación PLC confiable y mantenible

Normalización de la nomenclatura de etiquetas y estructura del programa en proyectos PLC

La etiquetación consistente y el diseño modular mejoran significativamente la mantenibilidad. Las instalaciones que utilizan convenciones estructuradas como VALVE_001_AUTOinforman un 62 % menos en tiempos de resolución de problemas y un 38 % menos de errores de configuración. Para garantizar consistencia a largo plazo:

- Aplique nomenclatura basada en prefijos según los tipos de dispositivos

- Agrupe la lógica en bloques de funciones reutilizables para bombas, motores y sensores

- Alíneese con los estándares ISA-88/ISA-5.1 para simbología industrial

Incorporación de tolerancia a fallos y redundancia en paneles de control críticos

Los sistemas PLC de alta disponibilidad logran un tiempo de inactividad casi nulo mediante redundancia estratégica:

| Tipo de redundancia | Ejemplo de Implementación | Tiempo de recuperación ante fallos |

|---|---|---|

| CPU | Procesadores duales intercambiables en caliente | <50 ms |

| Fuente de alimentación | Alimentaciones duales de 24V CC con monitorización | 0 ms (conmutación automática) |

| Red | Topología en anillo con STP rápido | <200 ms |

Incorporar temporizadores de vigilancia para detectar escaneos bloqueados e implementar rutinas de reinicio automático para fallos transitorios, a fin de reforzar aún más la resistencia del sistema.

Importancia de la documentación y el control de versiones en la automatización industrial

Una mala documentación contribuye con 147 mil millones de dólares anuales en costos por tiempos de inactividad en la industria manufacturera. Mitigue riesgos adoptando prácticas robustas:

- Referenciación cruzada en tiempo real : Sincronizar etiquetas entre esquemas eléctricos y software de PLC

- Seguimiento de revisiones : Utilice un control de versiones de grado industrial con copias de seguridad con marca de tiempo

- Registros de cambios : Registre modificaciones con identificaciones de técnicos y rastreos de aprobación

Las instalaciones que utilizan control de versiones formal resuelven problemas de programación casi cinco veces más rápido que aquellas que dependen de métodos manuales.

Tendencias futuras: Paneles de control PLC en la Industria 4.0 y la fabricación inteligente

Habilitación de conectividad IoT y en la nube mediante sistemas PLC modernos

Los paneles de control PLC en la actualidad actúan como puntos de entrada al mundo de la fabricación inteligente. La mayoría de los modelos más recientes incluyen soporte integrado para protocolos como MQTT y OPC UA, lo que les permite comunicarse directamente con servicios en la nube. Esta conexión facilita mucho tareas como predecir fallos de equipos y supervisar operaciones de forma remota. Según un informe industrial reciente de 2024, aproximadamente cuatro de cada cinco instalaciones nuevas de PLC ahora incluyen algún tipo de integración IoT desde fábrica. Las empresas que adoptan esta tecnología también están obteniendo beneficios reales: las fábricas reportan alrededor de un tercio menos de tiempos de inactividad inesperados cuando sus sistemas permanecen conectados. ¿Qué significa todo esto para las operaciones diarias? Básicamente, brinda a los responsables de planta una visibilidad mejorada en toda su planta de producción sin tener que estar físicamente presentes en cada máquina.

- Analizar datos de rendimiento en múltiples ubicaciones

- Implementar actualizaciones de firmware mediante conexión inalámbrica

- Integrar modelos de aprendizaje automático para la detección de defectos

Informática de borde e integración de datos en paneles de control de próxima generación

Los PLC de próxima generación están comenzando a incorporar capacidades de informática de borde para abordar el problema de la latencia en sistemas basados en la nube. Estos dispositivos gestionan operaciones críticas directamente en el origen, como procedimientos de apagado de emergencia, lo que les permite responder en menos de un milisegundo. Al mismo tiempo, envían información menos urgente a los servidores principales para su procesamiento posterior. Esta combinación funciona muy bien para aplicaciones de gestión energética. Cuando se deben tomar decisiones en fracciones de segundo sobre la distribución de energía en una instalación, ya no es una opción esperar la aprobación de servidores distantes.

Diseño de programas de PLC escalables y preparados para el futuro según necesidades cambiantes

Los fabricantes con visión de futuro adoptan técnicas de programación modular para adaptarse a procesos en evolución. Los principios orientados a objetos y las plantillas estandarizadas de HMI permiten a los ingenieros:

- Reutilizar código probado a través de diferentes generaciones de equipos

- Agregue sensores o modifique la lógica sin reescrituras completas

- Mantenga la interoperabilidad con sistemas heredados

Las organizaciones que aplican estas prácticas de diseño escalables informan ciclos de modernización 40 % más rápidos, según los estándares de automatización de 2023.

Preguntas frecuentes

¿Cuáles son los principales componentes de un sistema de PLC?

Un sistema PLC consiste principalmente en una Unidad Central de Procesamiento (CPU), módulos de E/S, una fuente de alimentación y módulos de comunicación. Estos componentes trabajan en conjunto para gestionar y ejecutar la lógica de control en aplicaciones industriales.

¿Por qué es popular la Lógica de Escalera en la programación de PLC?

La Lógica de Escalera es popular porque se asemeja estrechamente a los diagramas de relés eléctricos, lo que facilita su aprendizaje y solución de problemas para los técnicos. Normalmente es más intuitiva para quienes tienen formación eléctrica tradicional.

¿Cómo beneficia a las aplicaciones industriales la integración de PLC con IoT?

La integración de PLC con IoT permite el monitoreo remoto, el mantenimiento predictivo y una mejor visibilidad operativa. Integrar IoT significa una reducción del tiempo de inactividad inesperado y operaciones más eficientes en general.

¿Cuál es el papel de la computación en el borde en los sistemas PLC?

La computación en el borde en los sistemas PLC permite que las operaciones críticas se procesen en el origen, reduciendo la latencia y posibilitando tiempos de respuesta rápidos para tareas sensibles al tiempo, como los procedimientos de apagado de emergencia.

¿Cómo beneficia la programación modular a los sistemas PLC?

La programación modular facilita la actualización y el mantenimiento de los sistemas PLC. Favorece la interoperabilidad, permite una integración más sencilla de nuevos sensores o modificaciones, y reduce el tiempo y esfuerzo necesarios para reescrituras completas cuando se realizan cambios.

Tabla de Contenido

- Comprensión de la Arquitectura del Panel de Control PLC

- Selección del lenguaje de programación adecuado para aplicaciones industriales con PLC

-

Guía paso a paso para programar un panel de control PLC

- Definición de requisitos de control y organización de estructuras de etiquetas

- Desarrollo del programa de usuario utilizando lógica de escalera y diagrama de bloques funcionales

- Prueba y simulación de la lógica del PLC antes de la implementación

- Puesta en marcha del panel de control PLC en entornos industriales reales

- Prácticas recomendadas para una programación PLC confiable y mantenible

- Tendencias futuras: Paneles de control PLC en la Industria 4.0 y la fabricación inteligente

-

Preguntas frecuentes

- ¿Cuáles son los principales componentes de un sistema de PLC?

- ¿Por qué es popular la Lógica de Escalera en la programación de PLC?

- ¿Cómo beneficia a las aplicaciones industriales la integración de PLC con IoT?

- ¿Cuál es el papel de la computación en el borde en los sistemas PLC?

- ¿Cómo beneficia la programación modular a los sistemas PLC?