Comprendre l'architecture du panneau de contrôle PLC

Composants principaux d'un système PLC (UC, modules E/S, alimentation électrique, modules de communication)

Un système de contrôleur logique programmable (PLC) fonctionne grâce à quatre composants essentiels travaillant en synergie :

- Unité centrale de traitement (CPU) : Exécute la logique de contrôle et gère le traitement des données

- Modules d'entrée et de sortie : Assure l'interface entre les dispositifs physiques (capteurs, actionneurs) et les signaux numériques

- Alimentation : Convertit le courant alternatif en courant continu (généralement 24 V) pour un fonctionnement stable

- Modules de communication : Activer des protocoles industriels tels que Modbus TCP ou EtherNet/IP

Les systèmes modernes de contrôleurs logiques programmables (PLC) mettent l'accent sur des conceptions modulaires, permettant à la plupart des installations industrielles d'augmenter leur capacité d'entrées/sorties au fur et à mesure de l'évolution des besoins opérationnels.

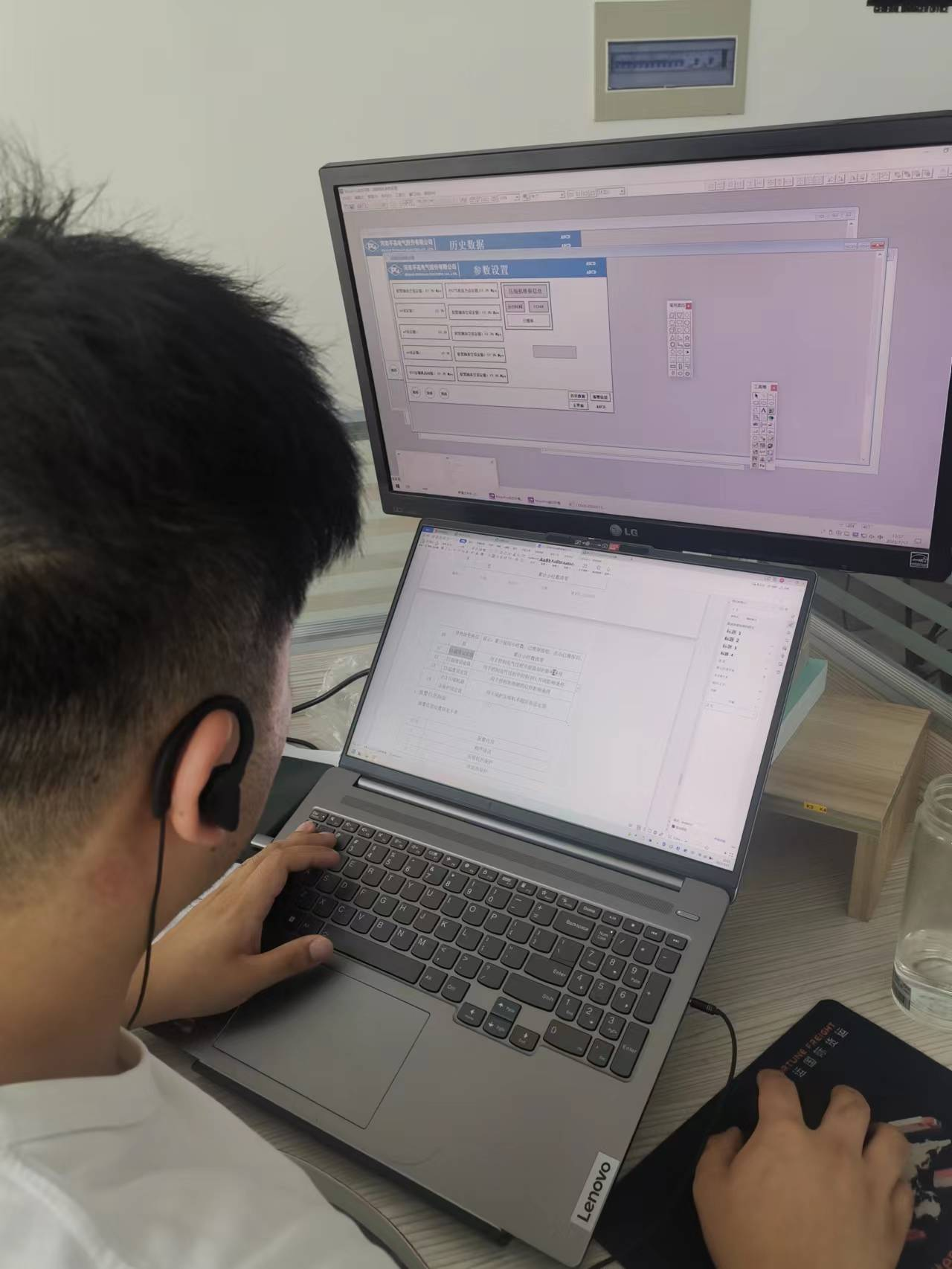

Intégration du PLC avec les composants du tableau de commande pour applications industrielles

Les PLC interagissent avec le matériel du tableau de commande, comme les interfaces homme-machine (HMI), les disjoncteurs et les démarreurs de moteur, via un montage normalisé sur rail DIN. Cette intégration permet :

- La surveillance en temps réel des systèmes convoyeurs dans la fabrication

- Le contrôle précis des zones de température dans le traitement des aliments

- Des séquences d'arrêt sécurisées dans les usines chimiques

Une intégration appropriée du PLC et du tableau réduit les risques de défauts électriques de 42 % dans les environnements à haute vibration.

Rôle de l'intégration des dispositifs d'entrée et de sortie dans les systèmes PLC

| Type d'appareil | Fonction | Exemple Industriel |

|---|---|---|

| Entrée | Détection de signal | Capteurs de proximité dans les lignes d'emballage |

| Sortie | Exécution de l'action | Variateurs de fréquence dans les systèmes de chauffage, ventilation et climatisation |

Les boucles d'entrée/sortie avec des temps de réponse inférieurs à 15 ms assurent le fonctionnement synchronisé des bras robotiques et des caméras d'inspection dans l'assemblage automobile, où la précision temporelle est critique.

Choisir le bon langage de programmation pour les automates programmables dans les applications industrielles

Les automates programmables (API) utilisent des langages de programmation spécialisés normalisés selon la norme IEC 61131-3 : Logigramme (LD) , Diagramme en blocs fonctionnels (FBD) , Texte structuré (ST) , et Grappe de fonction séquentielle (SFC) . Chacun répond à des besoins spécifiques en matière d'automatisation :

- Logique en échelle reproduit les schémas de relais électriques pour la commande discrète

- Diagrammes en blocs fonctionnels modularise la logique réutilisable pour les systèmes intensifs en processus

- Texte structuré gère les calculs complexes à l'aide d'une syntaxe basée sur le texte

- SFC coordonne les opérations en plusieurs étapes au moyen de structures de type organigramme

Pourquoi la logique en échelle domine-t-elle la programmation des panneaux de contrôle PLC

La plupart des techniciens continuent d'utiliser la logique en échelons, car environ 72 % d'entre eux la trouvent plus facile à manipuler, étant donné sa forte ressemblance avec les anciens schémas de relais qu'ils ont appris à l'école. Cela permet de résoudre les problèmes beaucoup plus rapidement, ce qui est crucial sur les lignes de production où chaque seconde compte. La manière dont elle représente la logique booléenne correspond parfaitement à la configuration habituelle des tableaux de commande avec capteurs et actionneurs. Et soyons honnêtes, l'argent parle quand on regarde les chiffres : plus de 60 % des coûts liés aux arrêts proviennent du temps excessif passé à comprendre ce qui ne fonctionne pas. Ainsi, disposer d'un outil familier fait réellement une différence pour maintenir une exploitation fluide, sans interruptions inutiles.

Utilisation du diagramme de blocs fonctionnels et du graphe fonctionnel séquentiel pour les processus complexes

FBD excelle dans les applications nécessitant une modularité, comme le traitement par lots dans l'industrie pharmaceutique et la commande d'installations chimiques, où les boucles PID et la gestion de signaux analogiques sont courantes. SFC est idéal pour organiser des flux séquentiels — tels que les étapes de soudage ou d'assemblage dans la production automobile — en phases clairement définies, améliorant ainsi la clarté et la maintenabilité.

Texte structuré vs. langages graphiques : quand utiliser chacun dans les environnements industriels

Utilisation Texte structuré pour les tâches intensives en données, telles que l'analyse statistique de la qualité dans l'emballage alimentaire, où les opérations mathématiques sont fréquentes. Choisissez les langages graphiques (LD, FBD, SFC) lors de la modification de systèmes anciens ou d'une collaboration pluridisciplinaire, car leur nature visuelle réduit les erreurs de programmation de 41 % lors des revues de code.

Guide étape par étape pour programmer un tableau de commande automatisé (PLC)

Définition des exigences de contrôle et organisation des structures de tags

Commencez par identifier tous les dispositifs d'entrée/sortie (E/S) et associez-les aux séquences opérationnelles. Établissez des conventions de nommage cohérentes pour les tags (par exemple, Motor01_Start) pour améliorer la lisibilité et réduire les erreurs de mise en service. Une documentation claire à ce stade permet de réduire le temps de débogage jusqu'à 30 %.

Élaboration du programme utilisateur à l'aide de la logique en échelons et des diagrammes fonctionnels

La logique en échelons offre une clarté visuelle pour la logique de type relais, ce qui la rend idéale pour les verrouillages simples et les circuits de sécurité. Associez-la à des diagrammes fonctionnels pour des fonctions avancées telles que la commande par lots ou la régulation analogique. Les ingénieurs utilisant ces deux méthodes résolvent les problèmes logiques 25 % plus rapidement que ceux qui s'appuient uniquement sur des approches textuelles.

Test et simulation de la logique API avant le déploiement

Utilisez les outils de simulation intégrés pour valider le comportement du programme dans des conditions normales et de défaut. Le test virtuel des démarreurs moteur, des verrouillages et des alarmes minimise le besoin de retravaux sur site. Selon les recommandations ISA-62443, une simulation complète avant le déploiement réduit les erreurs post-installation de 40 %.

Mise en service du tableau de contrôle API dans des environnements industriels réels

Déployer le programme validé et effectuer des tests en direct avec les équipements connectés. Utiliser les diagnostics HMI pour surveiller les réponses des E/S et ajuster finement des paramètres tels que les seuils des capteurs ou les temporisations des actionneurs. Les armoires électriques mises en service avec des tests itératifs atteignent une disponibilité de 99,5 % au cours de leur première année de fonctionnement.

Meilleures pratiques pour une programmation fiable et maintenable des API

Normalisation de la nomenclature des tags et de la structure du programme dans les projets d'automates programmables industriels

Une nomenclature cohérente et une conception modulaire améliorent considérablement la maintenabilité. Les installations utilisant des conventions structurées telles que VALVE_001_AUTOsignalent un dépannage 62 % plus rapide et 38 % d'erreurs de configuration en moins. Pour garantir une cohérence à long terme :

- Appliquer une nomenclature basée sur des préfixes selon les types d'équipements

- Regrouper la logique en blocs fonctionnels réutilisables pour les pompes, moteurs et capteurs

- Se conformer aux normes ISA-88/ISA-5.1 pour la symbolisation industrielle

Intégration de la tolérance aux fautes et de la redondance dans les armoires de commande critiques

Les systèmes API haute disponibilité atteignent une interruption quasi nulle grâce à une redondance stratégique :

| Type de redondance | Exemple de mise en œuvre | Temps de récupération après panne |

|---|---|---|

| CPU | Processeurs doubles interchangeables à chaud | <50 ms |

| Alimentation | Double alimentation 24 V CC avec surveillance | 0 ms (commutation automatique) |

| Réseau | Topologie en anneau avec STP rapide | <200 ms |

Intégrer des temporisateurs de surveillance pour détecter les blocages lors des scans et mettre en œuvre des procédures de réinitialisation automatique en cas de fautes transitoires afin de renforcer davantage la résilience du système.

Importance de la documentation et de la gestion des versions dans l'automatisation industrielle

Une mauvaise documentation contribue à 147 milliards de dollars de coûts annuels liés aux temps d'arrêt dans le secteur manufacturier. Réduisez les risques en adoptant des pratiques rigoureuses :

- Référencement croisé en temps réel : Synchroniser les tags entre les schémas électriques et les logiciels API

- Suivi des révisions : Utiliser un système de contrôle de version industriel avec sauvegardes horodatées

- Journaux des modifications : Enregistrer les changements avec les identifiants des techniciens et les traces d'approbation

Les installations utilisant un contrôle de version formel résolvent les problèmes de programmation près de cinq fois plus rapidement que celles qui s'appuient sur des méthodes manuelles.

Tendances futures : armoires de commande API dans l'Industrie 4.0 et la fabrication intelligente

Permettre la connectivité IoT et cloud grâce aux systèmes API modernes

Les armoires de contrôle PLC agissent aujourd'hui comme des points d'entrée vers le monde de la fabrication intelligente. La plupart des modèles récents intègrent un support natif pour des protocoles tels que MQTT et OPC UA, ce qui leur permet de communiquer directement avec des services cloud. Cette connexion rend plus facile la prédiction des pannes d'équipement ainsi que la surveillance à distance des opérations. Selon un récent rapport sectoriel de 2024, environ quatre installations sur cinq de nouveaux PLC intègrent désormais une forme d'intégration IoT directement en standard. Les entreprises adoptant cette technologie constatent également des avantages concrets : les usines signalent environ un tiers de temps d'arrêt imprévu en moins lorsque leurs systèmes restent connectés. Que signifie tout cela pour les opérations quotidiennes ? Cela donne essentiellement aux responsables d'usine une meilleure visibilité sur l'ensemble de leur chaîne de production, sans avoir à être physiquement présents auprès de chaque machine.

- Analyser les données de performance sur plusieurs sites

- Déployer des mises à jour de firmware par voie hertzienne

- Intégrer des modèles d'apprentissage automatique pour la détection des défauts

Informatique en périphérie et intégration des données dans les panneaux de contrôle de nouvelle génération

Les API de nouvelle génération commencent à intégrer des capacités d'informatique en périphérie afin de résoudre le problème de latence inhérent aux systèmes basés sur le cloud. Ces dispositifs gèrent directement à la source les opérations critiques, comme les procédures d'arrêt d'urgence, ce qui leur permet de réagir en moins d'un milliseconde. Parallèlement, ils transmettent les informations moins urgentes aux serveurs principaux pour un traitement ultérieur. Cette combinaison fonctionne particulièrement bien pour les applications de gestion énergétique. Lorsqu'il s'agit de prendre en une fraction de seconde des décisions concernant la distribution d'énergie dans une installation, attendre une validation de serveurs distants n'est plus une option.

Conception de programmes API évolutifs et pérennes répondant à des besoins changeants

Les fabricants visionnaires adoptent des techniques de programmation modulaire afin de s'adapter aux processus évolutifs. Les principes de la programmation orientée objet et les modèles normalisés d'interfaces homme-machine permettent aux ingénieurs de :

- Réutiliser du code testé d'une génération d'équipements à l'autre

- Ajouter des capteurs ou modifier la logique sans réécrire entièrement le code

- Maintenir l'interopérabilité avec les systèmes anciens

Les organisations appliquant ces pratiques de conception évolutives signalent des cycles de rétrofitting accélérés de 40 %, selon les références sectorielles en matière d'automatisation de 2023.

FAQ

Quels sont les principaux composants d'un système PLC ?

Un système API se compose principalement d'une unité centrale de traitement (CPU), de modules E/S, d'une alimentation électrique et de modules de communication. Ces composants fonctionnent ensemble pour gérer et exécuter la logique de contrôle dans les applications industrielles.

Pourquoi le langage à contacts (Ladder Logic) est-il populaire en programmation d'API ?

Le langage à contacts est populaire car il ressemble fortement aux schémas électriques à relais, ce qui facilite son apprentissage et la recherche de pannes pour les techniciens. Il est généralement plus intuitif pour les personnes ayant suivi une formation électrique classique.

En quoi l'intégration de l'API à l'Internet des objets (IoT) bénéficie-t-elle aux applications industrielles ?

L'intégration de l'API à l'Internet des objets (IoT) permet une surveillance à distance, une maintenance prédictive et une meilleure visibilité opérationnelle. L'intégration de l'IoT entraîne une réduction des arrêts inattendus et des opérations plus efficaces globalement.

Quel est le rôle de l'informatique en périphérie dans les systèmes API ?

L'informatique en périphérie dans les systèmes API permet de traiter les opérations critiques à la source, réduisant ainsi la latence et permettant des temps de réponse rapides pour les tâches sensibles au temps, comme les procédures d'arrêt d'urgence.

En quoi la programmation modulaire bénéficie-t-elle aux systèmes API ?

La programmation modulaire facilite la mise à jour et la maintenance des systèmes API. Elle favorise l'interopérabilité, permet une intégration plus aisée de nouveaux capteurs ou modifications, et réduit le temps et les efforts nécessaires pour effectuer des refontes complètes lorsqu'un changement intervient.

Table des Matières

- Comprendre l'architecture du panneau de contrôle PLC

-

Choisir le bon langage de programmation pour les automates programmables dans les applications industrielles

- Pourquoi la logique en échelle domine-t-elle la programmation des panneaux de contrôle PLC

- Utilisation du diagramme de blocs fonctionnels et du graphe fonctionnel séquentiel pour les processus complexes

- Texte structuré vs. langages graphiques : quand utiliser chacun dans les environnements industriels

-

Guide étape par étape pour programmer un tableau de commande automatisé (PLC)

- Définition des exigences de contrôle et organisation des structures de tags

- Élaboration du programme utilisateur à l'aide de la logique en échelons et des diagrammes fonctionnels

- Test et simulation de la logique API avant le déploiement

- Mise en service du tableau de contrôle API dans des environnements industriels réels

-

Meilleures pratiques pour une programmation fiable et maintenable des API

- Normalisation de la nomenclature des tags et de la structure du programme dans les projets d'automates programmables industriels

- Intégration de la tolérance aux fautes et de la redondance dans les armoires de commande critiques

- Importance de la documentation et de la gestion des versions dans l'automatisation industrielle

- Tendances futures : armoires de commande API dans l'Industrie 4.0 et la fabrication intelligente

-

FAQ

- Quels sont les principaux composants d'un système PLC ?

- Pourquoi le langage à contacts (Ladder Logic) est-il populaire en programmation d'API ?

- En quoi l'intégration de l'API à l'Internet des objets (IoT) bénéficie-t-elle aux applications industrielles ?

- Quel est le rôle de l'informatique en périphérie dans les systèmes API ?

- En quoi la programmation modulaire bénéficie-t-elle aux systèmes API ?